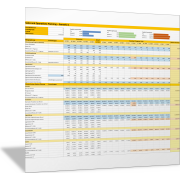

Sales and Operations PlanningBeispiel für das Sales and Operations Planning

Beispielrechnung für einen Demand-Supply-Plan

Im Folgenden wird der S&OP-Prozess an einem Beispiel mit entsprechenden Zahlen zu Absatz, Produktion und Lagerhaltung für eine Produktgruppe erläutert. Grundlage dafür ist das Excel-Tool im Praxisteil, aus dem die entsprechenden Tabellen entnommen sind.

In dieser Vorlage erfolgt eine Rückschau für den Plan-Ist-Vergleich für die vergangenen sechs Monate; inklusive des aktuellen Monates. Außerdem erfolgt eine Vorschau mit Plan- oder Prognosezahlen für die kommenden zwölf Monate. Die Rückschau soll dabei helfen, die Vorschau zu verbessern.

Demand-Planung

Ausgangspunkt der Planung ist der Vertrieb, der „Sales“ oder „Demand“ vorgibt. Dort werden zukünftige Verkäufe prognostiziert und dann mit den tatsächlich eingegangenen Bestellungen verglichen.

Ziel der Demand-Planung ist, dass Prognose (PLAN) und tatsächliche Bestellungen (IST) möglichst gut zueinanderpassen. Deshalb betrachten Sie die Abweichungen zwischen PLAN und IST.

Da der tatsächliche Absatz in den vergangenen Monaten immer geringer war als der prognostizierte Absatz (Zeile 15), erscheint der Hinweis, ob die Prognose nicht vielleicht zu optimistisch ist. Entsprechend kann die Vorschau angepasst werden.

Supply-Planung

In gleicher Weise erstellt die Produktion einen Plan, welche Stückzahlen pro Monat hergestellt werden können. Sie geht dabei von den vorhandenen Kapazitäten (Maschinen, Mitarbeitende) und von den Liefermöglichkeiten der Lieferanten aus. Das Ergebnis sind die Planzahlen in Zeile 18.

In der Rückschau zeigt sich, dass die Zahl der tatsächlich produzierten Einheiten meist geringer war als der Plan. Grund könnten technische Störungen, eine hohe Krankenquote, Qualitätsmängel oder fehlendes Material von Lieferanten sein. Deshalb erscheint der Hinweis, ob die Kapazitäten mittelfristig nicht erweitert werden müssten.

Abstimmung mit dem Lagerbestand

Ziel des Sales and Operations Planning ist, bei einer Kundenbestellung jederzeit lieferfähig zu sein, ohne dass zu hohe Lagerbestände aufgebaut werden. Denn dies würde zu hohen Lagerkosten, Ausschuss, Verfall (Obsoleszenz) und hoher Kapitalbindung führen.

Vorgabe ist, dass die Lagerreichweite zwei Monate betragen sollte (Zeile 30). Wird also nicht produziert, kann der geplante Kundenbedarf für zwei Monate aus dem Lager erfüllt werden.

Um die Höhe des Lagerbestands einerseits und die Lieferfähigkeit andererseits zu beurteilen und zu steuern, werden folgende Zahlen berechnet:

- Lagerbestand PLAN = Planbestand des Vormonats - Absatz PROGNOSE + Produktion PLAN

- Lagerbestand Monatsbeginn IST = Lagerbestand Monatsende IST des Vormonats

- Lagerzugang IST (+): Produktion IST übersteigt Absatz IST

- Lagerabgang IST (-): Absatz IST übersteigt Produktion IST

- Lagerbestand Monatsende IST = Lagerbestand Monatsbeginn IST + Lagerzugang - Lagerabgang

- Lagerreichweite PLAN (Monate) = Lagerbestand PLAN ÷ Absatz PROGNOSE

- Lagerreichweite IST (Monate) = Lagerbestand IST zu Monatsbeginn ÷ Absatz IST

Da die Lagerreichweite IST in zwei Monaten unter der Sollreichweite lag, erscheint ein Hinweis, dass die Lieferfähigkeit gegebenenfalls nicht gesichert ist.

Abstimmung Demand, Supply und Lagerbestand

Im S&OP-Meeting haben die anwesenden Teammitglieder diese Plan- und Ist-Zahlen vor sich liegen. Es wird besprochen:

- Muss der Demand angepasst werden, weil zum einen meist nicht so viel verkauft wird wie geplant und zum anderen die Produktion nicht so viel herstellen kann wie geplant?

- Kann die Produktion mehr produzieren, wenn der Bedarf in den kommenden Monaten doch steigt? Was muss sie dazu sicherstellen?

- Ist die Lieferfähigkeit ausreichend, auch wenn diese in einigen Monaten unter der Sollmarke von 2,00 Monate liegt?

- Soll die Produktion durch Überstunden mehr produzieren, um das Lager „aufzufüllen“?

- Kann der Vertrieb bei einem Lieferengpass Kunden „vertrösten“ und Liefertermine in den kommenden Monat verschieben?

Auswirkungen auf die Wirtschaftlichkeit

Eine bessere Lieferfähigkeit durch einen höheren Lagerbestand würde die Lagerkosten und die Kapitalbindung erhöhen. Kommt es doch zu einem höheren Bedarf (mehr Kundenbestellungen), könnte die Produktion den Ausstoß für kurze Zeit auch erhöhen.

Um die Folgen solcher Entscheidungen zu überprüfen, werden mit dem Excel-Tool und in der Plan-Übersicht Umsatz, Kosten, Gewinn und Umsatzrendite betrachtet.

Bei der Berechnung der Wirtschaftlichkeit werden folgende Parameter berücksichtigt (blau hinterlegte Felder):

- Produktpreis

- fixe Herstellkosten

- variable Stückkosten

- fixe Lagerkosten

- variable Lagerkosten

Auf der Grundlage dieser Parameter und mit den in der Demand-Supply-Planung angegebenen Mengen (siehe oben) werden Umsatz, Kosten, Gewinn und Rendite berechnet; jeweils Plan- und Ist-Werte.

Sie können die Mengen und die Preis-/Kosten-Parameter verändern (alle blauen Felder); zum Beispiel, wenn Sie aufgrund verspäteter Lieferungen einen Preisnachlass gewähren, wenn Sie Mehrkosten haben aufgrund einer kurzfristigen Kapazitätserweiterung oder wenn Sie höhere Lagerkosten haben aufgrund eines höheren Lagerbestands.

Dadurch ergeben sich Veränderung bei Umsatz, Kosten, Gewinn und Umsatzrendite. Dem stellen Sie die Lieferfähigkeit entgegen.

Im S&OP-Meeting spielen Sie unterschiedliche Szenarien für die kommenden Monate durch. Sie variieren einzelne Parameter und betrachten, was dies für die Lieferfähigkeit und die Rendite bedeutet.

Beispiel: Veränderungen im Demand-Supply-Plan und Effekt auf die Umsatzrendite

Mit den Zahlen aus den Abbildungen oben ergibt sich für die kommenden zwölf Monate eine geplante Umsatzrendite von durchschnittlich 17,45 Prozent (in Zelle U63 des Excel-Tools).

Um die Lieferfähigkeit im September 2024 zu steigern (von 1,78 Monate auf 2,33 Monate) werden im August nicht 500 Einheiten, sondern 1000 Einheiten produziert.

Dazu wird ein Teil der Produktion an einen Lieferanten ausgelagert, was die Stückkosten von 30 EUR auf 40 EUR pro Stück erhöht.

Da der Lagerbestand steigt, erhöhen sich auch die Lagerkosten.

Insgesamt sinkt die erwartete Umsatzrendite durch diese Planung von 17,45 Prozent auf 6,15 Prozent.

Im S&OP-Team wird besprochen, ob entsprechende Maßnahmen durchgeführt werden. Dazu werden weitere Planänderungen durchgespielt. Dazu finden Sie im Excel-Tool zwei Tabellenblätter für Ihre Szenario-Rechnung. Das Ergebnis Ihrer Änderungen ist in der folgenden Abbildung sichtbar gemacht.

Für die oben beschriebene Form der Demand-Supply-Planung können Sie das folgende Excel-Tool nutzen.

S&OP-Plan erstellen

Für das monatliche S&OP-Meeting tragen Sie in Tabelle SOP-PLAN in Zelle B7 das Datum Ihres Meetings ein (aktuelles Datum). Entsprechend in den Zellen B5 bis B6 den Geschäftsbereich, die Produktgruppe und das Produkt, um dessen Planung es geht.

Dann füllen die jeweiligen Teammitglieder in der Tabelle SOP-PLAN die blauen Zellen aus:

- Vertrieb: Prognose- und Ist-Werte für den Absatz des Produkts (Zeilen 13 und 14) sowie den erzielbaren Produktpreis (Zeile 33)

- Produktion: Plan- und Ist-Zahlen zur Zahl der hergestellten oder herstellbaren Einheiten des Produkts (Zeilen 18 und 19)

- Logistik: Lagerbestand des Planungszeitraums (Zelle B27) sowie die notwendige Lieferreichweite in Monaten (Zeile 30).

- Controlling: fixe und variable Kosten für Produktion und Lagerhaltung (Zeilen 39 und 40 sowie Zeilen 46 und 47)

Aus diesen Werten ergeben sich unter anderem Lagerbestände, Lieferreichweite, Umsatz, Kosten, Gewinn und Umsatzrendite; in der Rückschau (vergangene 6 Monate) für Plan- und Ist-Werte, in der Vorschau (zukünftige 12 Monate) für die Plan-Werte.

In Spalte U sind die Summen oder Mittelwerte für die Plan-Werte der kommenden 12 Monate berechnet, um einen Vergleich mit den Jahreszielen zu ermöglichen.

Szenarien betrachten

Im S&OP-Meeting werden dann die jeweiligen Planzahlen der einzelnen Abteilungen verglichen und mögliche Probleme oder Konflikte besprochen. Um diese zu lösen, werden einzelne Plan-Werte verändert und angepasst: Es werden Szenarien betrachtet.

Mit dem Excel-Tool können Sie Ihre erste Planung mit zwei weiteren Szenarien in den Tabellenblättern SOP-Szenario-1 und SOP-Szenario-2 vergleichen. Ändern Sie dort die Plan-Werte in den blauen Zellen entsprechend.

Alle Abweichungen zum Tabellenblatt SOP-PLAN werden dann hellrot hervorgehoben.

Außerdem sind im Tabellenblatt oben drei Kennzahlen und ihre Werte für den Plan und die beiden Szenarien nebeneinandergestellt:

- Umsatzrendite

- Lagerbestand

- Gesamtkosten

Ändern Sie einzelne Plan-Werte in einem Szenario, erkennen Sie unmittelbar die Auswirkungen auf diese drei Kennzahlen.

Stimmen Sie so Ihr Sales and Operations Planning im Meeting miteinander ab, bis Sie eine gemeinsame Planung mit den entsprechenden Plan-Werten verabschieden. Dieser Plan ist dann verbindlich bis zum nächsten S&OP-Meeting.

Dort passen Sie Ihren Plan aufgrund der dann neuen Situation an. Sie planen also rollierend jeden Monat Demand und Supply.