Design Review Based on Failure Mode (DRBFM)So funktioniert Design Review Based on Failure Mode (DRBFM)

Anlass für ein Design Review Based on Failure Mode (DRBFM)

DRBFM wird meist dann eingesetzt, wenn ein Produkt, ein Bauteil oder ein Prozess verändert werden sollen. Die Produktentwickler müssen die technische Zeichnung ändern, Materialien aus der Stückliste tauschen oder Arbeitspläne anpassen; mögliche Gründe dafür sind im vorigen Abschnitt dieses Handbuch-Kapitels genannt. Bevor die Änderung erfolgt oder in Serie geht, wird ein DRBFM-Projekt gestartet.

Dabei handelt es sich beim „Projekt“ hier nicht um ein formales Vorgehen, das sich über einen längeren Zeitraum erstreckt. Es ist damit nur gemeint, dass entsprechende Aktivitäten gestartet und durchgeführt werden. Manchmal benötigt man für ein DRBFM-Projekt nur wenige Stunden. Wichtig ist, dass eine Person aus dem Produktentwicklerteam die Initiative ergreift und das DRBFM-Projekt startet.

Wer das DRBFM durchführt

Bei DRBFM übernimmt meist der verantwortliche Produktentwickler, gegebenenfalls in Abstimmung mit dem Produktmanagement, die Leitung der Reviews. Diese Person fungiert aber weniger als Projektleitung, vielmehr als Moderator, vergleichbar mit dem Scrum-Master beim agilen Projektmanagement. Er bindet für das Design Review mehrere andere Personen ein; es wird ein DRBFM-Team eingerichtet. Dieses Team besteht aus Personen aus den Bereichen:

- Qualitätsmanagement

- Fertigung und Montage

- Logistik, Transport

- Service

- Prozessverantwortliche

- Anwender und Nutzer (oder ihre Vertreter)

- Einkauf

Außerdem können ein bis zwei weitere Kolleginnen und Kollegen des Produktentwicklers eingebunden werden, die sich mit dem Produkt oder mit technischen Aspekten gut auskennen. Insgesamt sollten fünf bis maximal zehn Personen im DRBFM-Team mitwirken.

Wenn nach dem DRBFM-Meeting Maßnahmen notwendig sind, die das Team selbst nicht entscheiden oder umsetzen kann, benötigt man die Unterstützung durch das übergeordnete Management. Das kann das verantwortliche Produktmanagement, die Leitung der Entwicklungsabteilung oder die Geschäftsleitung sein. Das Team stellt die DRBFM-Ergebnisse vor und sagt, welche Entscheidung nun getroffen werden muss – und warum.

Notwendige Kompetenzen für DRBFM

Entscheidend ist, dass alle Personen im DRBFM-Team ihre Expertise in die Diskussion einbringen. Sie kennen alle den Betrachtungsgegenstand, seine Konstruktion, seine Herstellung, seine Beschaffung und seine Nutzung möglichst gut.

Wenn diese Personen die Methode Design Review Based on Failure Mode bislang nicht kennen, ist eine Einführung notwendig. Die Methode selbst ist nicht schwierig; sie lässt sich in kurzer Zeit vermitteln. Schwierig ist meist, die dafür notwendige Denkhaltung und Einstellung zu vermitteln. Dazu gehören insbesondere:

- Alle bringen sich kreativ, konstruktiv, sachlich und lösungsorientiert ein.

- Es geht darum, Fehler zu vermeiden – nicht darum, Schuldige zu suchen.

- Alle hören zu und sind für die Meinung der anderen offen.

- Die Methode ist nicht dazu da, ein Formblatt auszufüllen und einer Dokumentationspflicht nachzukommen – es geht um Fehlervermeidung und Verbesserungen.

Auf diese Aspekte muss bei der Moderation des DRBFM-Meetings geachtet werden. Der Moderator muss gegebenenfalls diese Regeln einfordern, Konflikte auflösen und das Team immer wieder „zur Sache“ bringen. Das Team selbst wird es schätzen, wenn jemand den DRBFM-Prozess und die Diskussion moderiert, strukturiert und zu einem Ergebnis führt.

Die verantwortliche Person sollte deshalb Erfahrungen mit DRBFM und ausreichend Know-how zu Moderation und Teamleitung haben. Gegebenenfalls ist dafür eine methodische Weiterbildung notwendig. Sind diese Voraussetzungen erfüllt, dann läuft ein DRBFM-Projekt folgendermaßen ab.

Ablauf eines DRBFM-Projekts

Bevor das DRBFM-Projekt startet, wird das Betrachtungsobjekt festgelegt. Das kann eine einzelne Produkteigenschaft, eine Produktkomponente, ein verwendetes Material, eine Verbindungsstelle oder eine Produktfunktion sein. Genauso kann es sich beim Betrachtungsobjekt um die Produktverpackung, eine Software- oder Hardware-Komponente, einen Transportbehälter oder einen Bearbeitungsschritt bei Herstellung oder Montage handeln.

Worum es sich handelt, ergibt sich aus dem Anlass des DRBFM-Projekts. Wenn etwas geändert werden soll, ist klar, welches Produkt und welche Komponente betroffen sind. Trotzdem passiert es immer wieder, dass der Betrachtungsrahmen zu weit gesteckt wird. Obwohl nur eine Produktkomponente geändert werden soll, wird über das gesamte Produkt und alle betroffenen Prozesse diskutiert. Wichtig ist die genaue Festlegung des Betrachtungsobjekts. Es geht um einzelne Komponenten. Nicht das „Große und Ganze“ wird betrachtet, sondern das Detail.

1. Vorbereitung: Informationen zusammenstellen

Mit DRBFM wird das neue, geänderte oder zu verändernde Produkt mit einem robusten, bereits etablierten, im Markt befindlichen Produkt verglichen. Hierbei handelt es ich zm das Referenzprodukt, welches geändert werden soll.

Für das Referenzprodukt und die geplanten Änderungen werden dann folgende Unterlagen zusammengestellt:

- technische Zeichnungen

- Stücklisten

- Arbeitspläne

- Qualitätsdaten

- Fotos

- Muster oder Prototypen

- Prozessbeschreibungen

- Zahlen und Informationen, die einzelne Merkmale, Funktionen oder Eigenschaften deutlich machen

Wenn für das Produkt früher bereits eine Fehlermöglichkeiten- und Fehlereinfluss-Analyse (FMEA) durchgeführt wurde, werden die Ergebnisse und die entsprechenden Dokumente, insbesondere das FMEA-Formblatt, ebenfalls herangezogen. Das DRBFM baut dann auf der FMEA auf.

2. Istzustand und geplante Änderungen im DRBFM-Team diskutieren

In einem DRBFM-Meeting diskutiert das Team aus Expertinnen und Experten, welche Funktionen das Betrachtungsobjekt bislang erfüllt: Wofür ist es da? Was wird damit bewirkt? Dabei werden die bisherige Lösung und die geplante Änderung verglichen und erläutert:

- Wie wurde die Funktion bislang erfüllt?

- Was hat sich bewährt?

- Was wurde von früheren oder bekannten Produkten übernommen?

- Was soll geändert werden?

- Was haben sich die Entwickler dabei gedacht?

- Warum soll es geändert werden?

- Welche Änderungen bringt das mit sich – die so nicht gewollt sind?

In der Diskussion zeigt sich manchmal, dass eine gewünschte oder notwendige technische Änderung zu ungewollten Änderungen führt: „Wenn wir dieses Material ersetzen, dann müssen wir bei der Montage andere Werkzeuge nutzen.“ Dem Team muss dabei bewusst sein, dass es ungewollte Änderungen geben kann, die im Moment gar nicht absehbar sind oder an die niemand denkt.

In diesem Schritt sehen sich manche Produktentwickler in der Bredouille. Sie müssen rechtfertigen, warum sie eine Änderung planen. Das kann zu Widerständen oder Konflikten führen. Deshalb muss klar sein: „Wir haben nichts gegen Veränderungen. Aber wir müssen mögliche negative Folgen ausschließen!“

3. Mögliche Fehler und Fehlerkette analysieren und diskutieren

In zweiten Teil des DRBFM-Meetings werden mögliche Fehler und Fehlerketten (Failure Modes) identifiziert und überprüft. Die zentrale Frage dazu lautet: „Welche Folgefehler können entstehen, wenn wir bei Produkt/ Produktkomponente A das Merkmal B in der Form C ändern?“ Wichtig dabei ist, dass es nicht nur unmittelbare Folgefehler, sondern Fehlerketten geben kann.

Betrachtet werden deshalb mögliche Folgen während des gesamten Produktlebenszyklus (siehe Abbildung 1):

- Auswirkungen auf andere Produktkomponenten

- Auswirkungen auf dazugehörende Produkte (bei Systemlösungen)

- Handling in der Fertigung

- Montage der Produktkomponenten

- Testen des Produkts

- Transport und Lagerung

- Einbau beim Kunden

- Nutzung durch den Kunden

- Umbau, Wartung, Instandsetzung

- Rücknahme und Entsorgung

Anschließend werden die in der Fehlerkette erkannten möglichen Fehler (sogenannte Concerns) vom DRBFM-Team analysiert und bewertet. Es wird nach Ursachen geforscht: Warum tritt der jeweilige Fehler ein, wenn die geplante Produktänderung umgesetzt wird? Daraus ergeben sich Lösungen für die Fehlervermeidung. Das Risiko für das Auftreten eines Mangels wird verringert.

Auf die Details kommt es an

In diesem Schritt des DRBFM-Meetings kommt es vor allem darauf an, dass das Team in die Details geht und sich alle relevanten Zahlen, Daten und Fakten anschaut und diese diskutiert. Das folgende Beispiel „Änderung an einer Druckkammer“ soll dies illustrieren:

Durch die Verringerung der Wandstärke der Druckkammer auf 0,75 mm besteht die Gefahr, dass beim Fertigungsschritt Gießen aufgrund der Fertigungsschwankungen unzulässige Wandverdünnungen oder Löcher entstehen, sodass das Bauteil nicht mehr wie spezifiziert bei 1,2bar Innendruck absolut luftdicht ist. …

Warum kann dies passieren? Weil zur Aufrechterhaltung des Innendrucks eine Mindestwandstärke von 0,5 mm notwendig ist, aber maximale Fertigungsschwankungen von 0,3 mm bei 2 % der bisher gefertigten Teile gemessen werden. Dies führt nach der Änderung zu einer Unterschreitung um 0,05 mm.

Warum treten Fertigungsschwankungen von 0,3 mm auf? Weil ...

Diese Form der Root-Cause-Analyse kann zum Ergebnis führen, dass das eigentliche Problem ein um 15 % zu geringer Arbeitsdruck der Gießvorrichtung ist. Wobei der Arbeitsdruck nachweislich ohne relevante Folgen 25 % höher sein könnte. Dieser höhere Druck würde anhand einer plausiblen Auslegungsvorschrift zu einer Verringerung der maximalen Schwankung auf 0,1 mm führen. Dieses Ergebnis wird entsprechend in den Maßnahmenplan übernommen.

Quelle: Wikipedia-Stichwort Design Review Based on Failure Mode

4. Maßnahmenplan erstellen und Learnings sicherstellen

Am Ende des DRBFM-Meetings wird aus den Erkenntnissen und Ergebnissen der Diskussion ein Maßnahmenplan abgeleitet. Das heißt, die Produktänderungen werden so angepasst, dass diese Folgefehler nicht entstehen können – oder zumindest sehr unwahrscheinlich werden. Was dafür von wem zu tun ist, wird im Maßnahmenplan festgehalten. Der Maßnahmenplan kann unterscheiden:

- konstruktive Maßnahmen

- Tests und Versuche

- Prozessänderungen

Außerdem geben alle Teilnehmenden am Meeting ein Feedback, was sich aus dem Meeting und aus der DRBFM-Analyse für zukünftige Projekte und Produktänderungen aus ihrer Sicht lernen lässt; die sogenannten Learnings.

Im Anschluss wird geprüft, ob die vereinbarten Maßnahmen umgesetzt oder beachtet werden. Es muss sichergestellt sein, dass das DRBFM-Ergebnis in den weiteren Produktentwicklungsprozess einfließt. Schließlich wird ermittelt, ob die Maßnahmen die beabsichtigte Wirkung haben – ob also tatsächlich die vermuteten Fehler und Probleme vermieden werden.

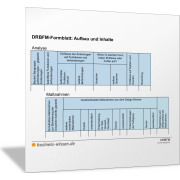

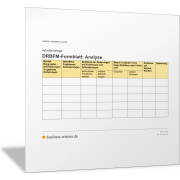

Instrumente des DRBFM: das DRBFM-Formblatt

Das DRBFM-Meeting baut oft auf den Ergebnissen der Fehlermöglichkeiten- und Fehlereinfluss-Analyse auf, die für das Produkt im Rahmen der Produktentwicklung durchgeführt wurde. Die Informationen des FMEA-Formblatts sind Grundlage der Diskussion.

Für den Zweck des Design Reviews wird ein erweitertes DRBFM-Formblatt eingesetzt. Das ist eine einfache Papier- oder Excel-Vorlage, die als Tabelle aufgebaut ist. Diese Vorlage sollte für das Meeting groß genug sein, mindestens DIN A0, damit alle es sehen können und gemeinsam im Meeting Ergebnisse eingetragen werden können.

Das DRBFM-Formblatt, die Tabelle, besteht aus folgenden Spalten (siehe Abbildung 2):

- Bauteil, Baugruppe, Material des Produkts und die (geplanten, gewollten, aber auch ungewollten) Änderungen mit Begründung

- betroffene Funktionen und Anforderungen; Besonderheiten, Bedingungen, Art und Zweck der Funktion etc.

- Einflüsse der Änderungen auf die Funktionen und Anforderungen; befürchteter Funktionsverlust aus Sicht des Kunden; möglichst genau beschreiben

- weitere Befürchtungen; nachdenken, diskutieren, aus verschiedenen Perspektiven betrachten

- Eintreten der Einflüsse; mit W-Fragen arbeiten; wann und in welcher Form treten die Einflüsse auf?

- Ursachen für das Eintreten; 5-Mal-Warum-Frage, Ishikawa-Diagramm, möglichst konkret beschreiben

- weitere denkbare Ursachen; warum? warum? warum?

- Einflüsse und Auswirkungen auf (interne und externe) Kunden und auf das Produkt oder umgebende System; was ist das umgebende System? Wer sind die Kunden? Was genau wird beeinträchtigt oder verschlechtert? Welche Folgen hat das?

- Bewertung dieser Einflüsse; zum Beispiel in ABC-Klassen nach Schadenshöhe und Schadensrisiko

- bereits geplante konstruktive Maßnahmen, um Ursachen zu eliminieren; möglichst genaue Beschreibung

- weitere notwendige Maßnahmen im Bereich: Konstruktion, Test, Fertigung – jeweils mit Termin und verantwortlicher Person

- Ergebnisse und Wirksamkeit der Maßnahmen verfolgen; was wurde getan? Wann und wie? Welche Effekte hat das gehabt?

Beispiel für ein DRBFM-Projekt

Das Produktmanagement eines Herstellers von Regenschirmen hat festgestellt, dass ein Wettbewerber gerade sehr erfolgreich ist, weil er den Griff seiner Regenschirme besonders weich und flauschig gestaltet hat. Kunden scheinen dies zu schätzen. Die Haptik des Regenschirms ist eine wichtige Kundenanforderung. Das Produktentwicklungsteam macht deshalb den Vorschlag, auch bei den eigenen Regenschirmen den Griff zu ändern und neue Materialien einzusetzen.

Betrachtungsgegenstand definieren

Damit sind der Betrachtungsgegenstand und der Rahmen abgesteckt: Es geht um den Griff für den meistverkauften Regenschirm (Standardmodell), den das Unternehmen herstellt. Er soll neu gestaltet werden, um die geänderten Kundenanforderungen zu erfüllen. Die verantwortliche Produktmanagerin lädt deshalb zu einem DRBFM-Meeting ein.

Die Teilnehmenden des DRBFM-Meeting festlegen

Um die Änderungen am Regenschirm zu besprechen und zu bewerten, bittet die verantwortliche Produktmanagerin in Abstimmung mit dem Produktentwickler folgende Personen um Teilnahme:

- zwei weitere Produktentwicklerinnen (Expertinnen für Kunststoffe und Werkstofftechnik)

- die Beauftragte für das Qualitätsmanagement

- einen Mitarbeiter aus dem Testlabor

- ein Mitglied der Kundenfokusgruppe (als Testanwender)

Ablauf des DRBFM-Meetings

1. Vorstellung: Anlass und Ziele des Meetings

Die Produktmanagerin erklärt kurz die Ausgangssituation, den Anlass und die Ziele des Meetings: „Wir wollen die Griffe unserer Regenschirme so ändern, dass sie für Kunden angenehmer zu fassen sind und wie ein Handschmeichler anmuten.“

2. Präsentation: Designänderung und Funktionsanalyse

Ein Produktentwickler erklärt, wie sich die Haptik des Griffs verändern lässt. Es wurden drei Prototypen skizziert und mögliche Materialien ermittelt, die dabei verwendet werden können. Dabei zeigt er Skizzen, verteilt ein Muster und erläutert die Überlegungen im Entwicklungsteam anhand von technischen Zeichnungen und Datenblättern zum Material.

3. Diskussion: Funktionen und Bedeutung

Gemeinsam wird besprochen und an der Pinnwand festgehalten:

- Welche Funktionen hat der Griff des Regenschirms?

- Was muss er erfüllen?

Dabei wird nicht nur die Kundenperspektive betrachtet, sondern auch geprüft, welche Aspekte bei Montage, Verpackung, Präsentation im Verkaufsgeschäft und bei der Entsorgung wichtig sind.

4. Diskussion: mögliche Fehler und Fehlerketten

Dann werden gemeinsam mögliche Fehler und Fehlerketten diskutiert. Alle Teilnehmenden bringen ihre Perspektive ein. Alle Meinungen werden gehört, aufgenommen und am Flipchart oder an der Pinnwand festgehalten. Es wird hinterfragt: „Wie ist das gemeint?“ Aber nicht kritisiert: „Das kann ich mir gar nicht vorstellen!“

Bei dieser Diskussion werden unterschiedliche, potenzielle Fehler in der Fehlerkette identifiziert. Beispiele sind:

- Der neue Griff lässt sich schwerer montieren. Wenn das weiche Material auf die Metallstange geschoben wird, kann die Fehlerrate steigen.

- Das neue Material kann während der Lebenszeit des Regenschirms altern. Nach einem Jahr wird der Griff klebrig. Kunden sind enttäuscht.

5. Bewertung: Fehler, Risiken und Folgen

Nachdem alle möglichen, denkbaren und undenkbaren Fehler und Fehlerquellen an der Pinnwand festgehalten sind, werden diese vom Team bewertet:

- Welche Fehler sind wahrscheinlich?

- Welche Fehler haben schwerwiegende Folgen?

- Was sollten wir unbedingt vermeiden?

Diese Fehler werden identifiziert und markiert.

6. Diskussion: Ursachenanalyse und Maßnahmenplanung

Direkt im Anschluss werden mögliche Ursachen für diese Fehler besprochen. Dabei wird dem Team deutlich, wie die Fehler vermieden werden können. Deshalb werden entsprechende Maßnahmen festgehalten. Zum Beispiel:

- Das ausgewählte Material wird umfangreichen Tests in Bezug auf Alterungsbeständigkeit unterzogen.

- Es wird dafür ein Labor beauftragt, Materialtests durchzuführen.

- Der Lieferant des Materials wird geprüft. Es wird nach Einsatzbereichen und Erfahrungen mit dem Material geforscht.

- Die Produktentwicklung prüft alternative Materialien.

7. Abschluss: Zusammenfassung der Ergebnisse und Dank

Die Produktmanagerin hält diese Maßnahmen fest und bedankt sich bei allen Teilnehmenden für die konstruktive Mitarbeit beim DRBFM-Meeting. Sie erläutert kurz, wie diese Meeting-Ergebnisse im Rahmen des geplanten Produkt-Relaunch genutzt werden. Sie gehen in den parallel laufenden Produktentwicklungsprozess (PEP) ein.

8. Nächste Schritte nach dem Meeting

Im Anschluss verteilt die Verantwortliche das Protokoll mit dem Maßnahmenplan an die Teilnehmenden und weitere interessierte Personen.

Das Protokoll dient auch der Dokumentation im Rahmen des Qualitätsmanagements und der Produkthaftung – und wird entsprechend archiviert.

Bei einem der nächsten Treffen des Produktentwicklungsteams wird das DRBFM-Ergebnis wieder aufgegriffen. Die Testergebnisse werden besprochen und am Ende wird eine Entscheidung zur Auswahl des neuen Griffmaterials getroffen.

DRBFM-Meeting planen

Klären Sie, wie DRBFM-Projekte und DRBFM-Meetings in Ihrem Unternehmen ablaufen können. Passen Sie den oben beschriebenen Ablaufplan gegebenenfalls an Ihre Rahmenbedingungen an. Nutzen Sie dafür die folgende Vorlage als ein Muster für Ihren Ablaufplan.

Mit dem DRBFM-Formblatt arbeiten

Im Verlauf des DRBFM-Meetings können Sie unterschiedliche Vorlagen zur Strukturierung der Diskussion nutzen. Sie helfen auch, um das Nachdenken und die Kreativität der Teilnehmenden anzuregen. Die Strukturierung des Ablaufs erfolgt mithilfe des DRBFM-Formblatts, das Sie in der folgenden Vorlage finden (drei Varianten).

DRFBM-Formblatt groß ausdrucken

Damit alle während des DRBFM-Meetings sehen, was Sie gemeinsam besprechen und zusammentragen, müssen die einzelnen Beiträge für alle sichtbar dargestellt und im DRBFM-Formblatt eingeordnet werden. Deshalb sollten Sie diese Vorlage möglichst groß ausdrucken; DIN A0 oder größer als „Tapete“. Tipps dafür finden Sie im Handbuch-Kapitel zur Brown-Paper-Methode.

Checklisten nutzen

Arbeiten Sie bei den einzelnen Schritten im DRBFM-Meeting mit Checklisten. Darin haben Sie Erfahrungen aus bisherigen Entwicklungsprojekten und DRBFM-Projekten gesammelt und aufbereitet. Beispiele für mögliche Checklisten sind:

Änderungscheckliste (Awareness-Sheet): Tabelle mit

- Produktkomponente und allen relevanten Merkmalen

- bisherige Konstruktion

- neue Konstruktion, Änderungen gewollt

- mögliche Änderungen ungewollt

Funktionstabelle (Function Focal Point Table): Tabelle mit

- Produktfunktionen

- Beschreibung der Funktion: Input – Prozess – Output

- Bezug zur Produktkomponente

- mögliche Fehler, Mängel, Defekte, Gefahren, Risiken durch die Änderung

Änderungs-/ Funktionsmatrix (Change and Functions Concern Points Table): Matrix mit

- Zeilen: gewollte Änderungen und ungewollte Änderungen

- Spalten: Funktionen des Produkts und der Produktkomponente und die einzelnen Bedingungen, die für die Funktion notwendig sind (Zahlen, Daten, Fakten)

- Matrixfelder: mögliche Befürchtungen (Concerns): Was könnte bei Änderung A kritisch sein in Bezug auf Funktion B und die Bedingung C

Befürchtungen (Concerns) werden bewertet. Weniger kritische können zurückgestellt, kritische müssen genauer analysiert und Lösungen müssen gefunden werden.

Beispiel: Ein neues Material für den Regenschirmgriff (= Änderung) kann für das Festhalten des Schirms (= Funktion) das angenehme Haltegefühl (= Bedingung) verschlechtern, indem das Material mit der Zeit klebrig wird (= Concern).

Nutzen Sie für die Analyse der Produktkomponente, ihrer Funktionen und der möglichen Fehler folgende Vorlagen.

Ursachenanalyse und Lösungsentwicklung

Prüfen und diskutieren Sie, warum die Befürchtungen und Concerns eintreten können. Nutzen Sie dafür die folgenden Vorlagen für die Ursachenanalyse.

Aus der Diskussion der Ursachen ergeben sich meist unmittelbar mögliche Lösungen. Die Suche nach guten Lösungen, um Funktionsverlust und Fehler zu vermeiden, ist letztlich ein kreativer Prozess. Nutzen Sie deshalb Methoden und Vorlagen aus dem Handbuch-Kapitel zu Kreativitätstechniken.

Maßnahmenplan erstellen

Erstellen Sie im letzten Teil des DRBFM-Meetings unbedingt eine Maßnahmenliste. Listen Sie dort auf:

- Produktkomponente und Änderung

- mögliche Fehler und Fehlerketten, die kritisch sein können (Concerns)

- Lösungen zur Fehlervermeidung: Konstruktion, Test, Fertigung

- Umsetzung bis (Termin)

- Umsetzung durch (verantwortliche Person)

Diese Informationen werden im DRBFM-Formblatt dokumentiert; im zweiten Teil „Maßnahmen“ (siehe Abbildung 2).

Leiten Sie den Maßnahmenplan an die Betroffenen weiter und prüfen Sie die Umsetzung.

„Design Review Based on Failure Mode (DRBFM)“ kaufen.