Supply-Chain-Management (SCM)SCOR-Modell für das Supply-Chain-Management

- Was ist das SCOR-Modell (Supply-Chain-Reference-Model)

- Zur Bedeutung des SCOR-Modells im Supply-Chain-Management

- Was wird im SCOR-Modell dargestellt?

- Ebenen im SCOR-Modell

- Leistungen des Supply-Chain-Managements messen und aufzeigen

- Beispiel für die Prozessplanung und Prozessgestaltung

- Beschleunigung durch optimierten Informationsfluss

- Beschleunigung durch optimierten Warenfluss

- Management der Prozesse und der Kooperation

- 5 Vorlagen im Praxisteil

Was ist das SCOR-Modell (Supply-Chain-Reference-Model)

Das Supply-Chain-Reference-Model (SCOR) beschreibt Geschäftsprozesse, die in einem Unternehmen und zwischen den Akteuren einer überbetrieblichen Wertschöpfungskette ablaufen. Damit werden Warenströme, Informationsströme und Zahlungsströme dargestellt.

Es wird seit Mitte der 1990er-Jahre von der Non-Profit-Organisation Association for Supply Chain Management (ASCM) entwickelt und regelmäßig angepasst sowie als Standard für Forschung und Seminare zum Supply-Chain-Management genutzt.

Zur Bedeutung des SCOR-Modells im Supply-Chain-Management

Supply-Chain-Management ist der begriffliche Rahmen für eine Vielzahl von Themen und Projekten, die sich mit Logistik, Beschaffungsplanung, Lieferantenmanagement, Distribution, Materialwirtschaft, Lagerhaltung, Transport oder Informationsaustausch befassen. Das sind Projekte, die über das eigene Unternehmen hinausgehen und Lieferanten, Sublieferanten und Kunden umfassen.

Um diesen allgemeinen und weit gesteckten Rahmen genauer zu beschreiben und mögliche Themen, Aufgaben und Projekte besser einzuordnen und zu bewerten, wurde von der Association for Supply Chain Management (ASCM) ein Modell entwickelt, das Supply-Chain-Management beschreibt: das Supply-Chain-Operations-Reference-Model oder kurz: SCOR-Modell.

Was wird im SCOR-Modell dargestellt?

Mit dem SCOR-Modell wird die komplette Lieferkette beschrieben, vom Beschaffungsprozess mit den Lieferanten auf der zweiten, dritten oder tieferen Stufe bis zum Endkunden und Verbraucher. Das Modell ist idealtypisch und branchenübergreifend und beschreibt die Abläufe der Partner innerhalb der Supply Chain nach einem einheitlichen Konzept.

Grundlage des Modells ist, sämtliche Abläufe in der überbetrieblichen Wertschöpfungskette als Prozesskette zu verstehen und darzustellen. Die Prozesskette des Supply-Chain-Managements ist damit eine Verknüpfung von Prozessen, die sich auszeichnen durch:

- Eingangsgrößen (Input)

- Ausgangsgrößen (Output)

- Ressourcen

- Strukturen

- Kontrolle

Diese Prozessmerkmale werden mit SCOR ergänzt und spezifiziert durch die Prozesselemente:

- Planen

- Beschaffen

- Herstellen

- Liefern

- Rückliefern

- Enable (Management, Steuerung, Infrastruktur)

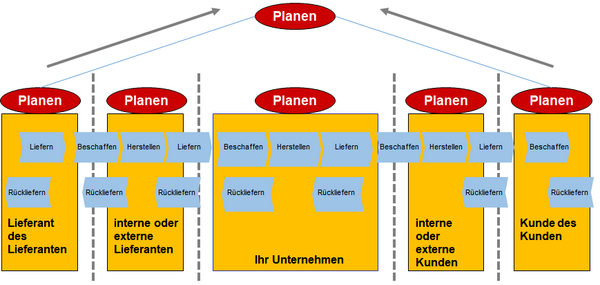

Diese Elemente finden sich auf den einzelnen Stufen der Wertkette wieder, wie es in der folgenden Abbildung dargestellt ist.

Ebenen im SCOR-Modell

Welche Aufgaben und Aktivitäten bei den einzelnen Schritten anfallen, wird im SCOR-Modell ebenfalls dargestellt. Dabei werden mehrere Ebenen unterschieden.

Auf der ersten Ebene geht es um die Supply Chain als Logistiknetzwerk mehrerer Unternehmen insgesamt. Auf der zweiten Ebene sind die Hauptprozesse Beschaffung, Planung, Herstellung, Lieferung, Rücklieferung und die Enabler dargestellt. Auf Ebene 3 geht es um Prozessschritte und Aufgabenkomplexe für diese Hauptprozesse.

Ansonsten geht das SCOR-Modell nicht ins Detail, denn ab Ebene 4 wird es branchenspezifisch und firmenspezifisch. Dort können dann Teilprozesse (Workflow), Aufgaben, Tätigkeiten und Anweisungen jeweils geplant und gestaltet werden.

Eine wesentliche Unterscheidung auf der zweiten Ebene der Planung, Beschaffung, Herstellung, Lieferung und Rücknahme ist:

- Wird das Produkt auf Lager hergestellt?

- Wird es erst bei Kundenauftrag hergestellt?

- Wird es erst bei Kundenauftrag entwickelt oder spezifiziert?

In der Rubrik „Enable“ werden eine Fülle von Management-Aufgaben benannt, die notwendig sind, um Aktivitäten zu dokumentieren, die Kompetenzen der Beschäftigten sicherzustellen, Risiken abzuschätzen oder Verträge zu verwalten.

Leistungen des Supply-Chain-Managements messen und aufzeigen

Das SCOR-Modell umfasst auch ein Kennzahlensystem, mit dessen Hilfe die Leistungen (Performance) der Partner gemessen und bewertet werden, die in einer Supply Chain zusammenarbeiten. Das Modell und die Indikatoren sind auf fünf Bereiche ausgerichtet:

- Zuverlässigkeit

- Schnelligkeit

- Flexibilität, Agilität

- Kosten

- Nutzungsgrad der Anlagen

Zu diesen Aspekten führt das SCOR-Modell eine Fülle von möglichen Zielen, Kriterien, Leistungsindikatoren oder Kennzahlen auf, die sichtbar machen, wie gut ein Unternehmen und seine Partner auf Lieferanten- und auf Abnehmerseite das Supply-Chain-Management beherrschen.

Damit kann auch ein Benchmarking mit anderen Unternehmen und Wertschöpfungsketten, mit direkten Wettbewerbern oder mit anderen Branchen durchgeführt werden.

Beispiel für die Prozessplanung und Prozessgestaltung

Das folgende Beispiel zeigt, wie Prozesse vereinfacht werden können, wenn die Partner in einem Logistiknetzwerk zusammenarbeiten, das nach Supply-Chain-Methoden geplant und gestaltet ist. Dabei geht es um die Prozesse des Beschaffens und des Lieferns aus Sicht eines Herstellerunternehmens und seines Lieferanten. Auslöser der Prozesse ist der Kauf eines Produkts durch einen Endkunden.

Planung der Prozesse und des Workflows

Nach dem SCOR-Modell sind dabei folgende Aufgaben zu erfüllen (vereinfacht, für ein standardisiertes Produkt, das auf Lager hergestellt wird):

- Materialbedarfsplanung und Bestellauslösung beim Hersteller

- Bestellannahme beim Lieferanten

- Disposition und Lieferplanung beim Lieferanten

- Versand durch Lieferanten

- Transport durch Dienstleister

- Warenannahme durch Hersteller

- Warenprüfung durch Hersteller

- Produktmontage oder Konfektionierung der Kundenbestellung durch Hersteller

- Zahlungsabwicklung zwischen Hersteller und Lieferant

Wie diese Aufgaben im Detail durchgeführt und geregelt werden können, lässt sich durch ein Supply-Chain-Projekt optimieren. Vor allem kommt es darauf an, die Prozesse so weit wie möglich zu vereinfachen.

Die folgenden beiden Abbildungen zeigen eine aufwendige und eine „schlanke“ Variante für diesen überbetrieblichen Geschäftsprozess.

Denselben Prozess sehen Sie in der folgenden Abbildung nach der besseren Partnerintegration.

Beschleunigung durch optimierten Informationsfluss

Der Hersteller kann seinen Kunden Lieferzusagen unter Berücksichtigung aller Material- und Kapazitätsverfügbarkeiten machen. Denn er hat direkten Einblick in die Planungs- und Steuerungssysteme seiner Lieferanten und kann die Lagerbestände abgleichen (direkter Datenabgleich). Die Planungen werden schneller, präziser und der Kundenservice kann verbessert werden; insbesondere wird die Disposition beschleunigt.

Für die Daten- und Planungsintegration der Unternehmen entlang der logistischen Wertschöpfungskette nutzt man die Möglichkeiten der Kommunikations- und Planungstechnologien zum dynamischen Informationsaustausch. Beispiele dafür sind:

Kommunikationstechnologien

Nutzung elektronischer Netzwerke (EDI, Web-EDI etc.) und einheitliche Datenübertragungsprotokolle für die Sicherung einer schnellen und funktionierenden Vernetzung der Beteiligten.

Informationstechnologien

Damit alle Daten – zum Beispiel auf die Minute – aktuell sind, werden die Datenträger mit elektronischen Markern versehen: Barcode, EAN-Code, RFID, Near Field Communication, iBeacon, mobile Erfassungsgeräte (Smartphone, Tablet, Smartwatch etc.)

Planungstechnologien

APS-Systeme (Advanced Planning System, die auf ERP-Systemen aufsetzen) machen eine koordinierte Planung und Ausführung möglich. Engpässe entlang der gesamten Logistikkette werden frühzeitig erkannt. Dafür werden Konzepte und Technologien eingesetzt wie Efficient Consumer Response, Data Warehouse etc.

Die Pläne können mithilfe des Systems simultan in den Unternehmen der Logistikkette übernommen und umgesetzt werden. Dadurch wird die Auskunftsfähigkeit und Transparenz verbessert.

Die Entscheidungsfindung wird durch präzisere Prognosen erleichtert; zum Beispiel mit Was-Wäre-Wenn-Simulation, Simulation von realistischen Restriktionen, Nutzung von statistischen Methoden und Werkzeugen der Künstlichen Intelligenz im Rahmen von Big Data etc.

Beschleunigung durch optimierten Warenfluss

Die Lager entlang der gesamten Versorgungskette werden so eingerichtet, dass lange Anfahrtswege vermieden und Wartezeiten verkürzt werden. Die Lieferhäufigkeit wird an den Bedarf angepasst, etwa durch Just-in-Time-Lieferung.

Die Warenfolge kann sogar genau auf den Herstellprozess des Herstellers nach dem Just-in-Sequence-Prinzip ausgerichtet werden. Hinzu kommt eine optimale Nutzung der vorhandenen Lager- und Transportkapazitäten sowie eine Standardisierung der Transportbehältnisse.

Management der Prozesse und der Kooperation

Damit die Logistikprozesse aller beteiligten Unternehmen aufeinander abgestimmt werden können, braucht es ein übergreifendes Management der Prozesse. Dazu zählt die integrierte Logistikkonzeption. Sie basiert auf dem Gleichgewichtsprinzip entlang der Wertschöpfungskette.

Dies bedeutet, dass die an einer Stelle der Kette entstandenen Mehrkosten – etwa durch kleinere Losgrößen, vermehrte Lagerhaltung oder schnelleren Transport – an einer anderen Stelle wieder ausgeglichen werden müssen.

Mit der Integration aller Partner können übergeordnete Prozesse aufeinander abgestimmt und optimiert werden. So können beispielsweise gemeinsame Strategien über Auslagerung von Funktionen (Outsourcing) entwickelt oder sogar das Zusammenlegen von bestimmten Bereichen beschlossen werden.

Ziele sind dabei: unnötige Arbeitsschritte werden eliminiert, Doppelarbeit wird vermieden, der Auftragsbearbeitungsprozess wird beschleunigt und so werden Kosten eingespart. Auf diese Art werden gemeinsam Prozesse neugestaltet und genau auf den optimalen Ablauf der gesamten Logistikkette zugeschnitten.

Aufgaben, die gemeinsam gelöst werden können, sind:

- Planung und Steuerung der Wertschöpfungskette

- Ausgleich von Produktionskapazitäten (Engpassbeseitigung)

- Auftragsbearbeitung (Verteilung von Produktionsaufträgen auf mehrere Partner)

- Lagerhaltung

- Transport

- Überwachung der Kosten und Controlling

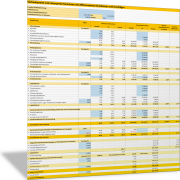

Prozesse nach dem SCOR-Modell beschreiben

Beschreiben Sie die Logistik in Ihrer überbetrieblichen Wertschöpfungskette. Entwickeln Sie dazu ein Prozessmodell.

- Erläutern Sie dazu die Hauptprozesse aus der Sicht Ihres Unternehmens sowie die wichtigen Teilprozesse.

- Stellen Sie diese Prozesse dar in Bezug auf Ihre Kunden, die Kunden Ihrer Kunden, Ihre Lieferanten, die Lieferanten Ihrer Lieferanten und sonstiger beteiligter Partner in der überbetrieblichen Wertschöpfungskette (zum Beispiel Speditionen).

- Gehen Sie ins Detail für einzelne Teilprozesse und Workflows, wo Sie besondere Kosteneinsparpotenziale oder andere Verbesserungspotenziale sehen oder wo es derzeit zu Problemen bezüglich Kundenservice kommt.

Sie können sich für das Supply-Chain-Prozessmodell an dem SCOR-Modell orientieren. Nutzen Sie dazu die folgende Vorlage mit den Hauptprozessschritten und mit den Teilprozessen.

Prüfen Sie für ausgewählte Prozesse und Workflows:

- Was wird geplant und gesteuert?

- Welche Akteure sind beteiligt?

- Welche Informations- und Kommunikationstechnologien werden dabei jeweils eingesetzt?

- Wo entsteht Doppelarbeit?

- Wo kommt es zu langen Wartezeiten?

- Wo sind Schwachstellen sichtbar?

Hinweis: Je nach Detaillierungsgrad werden diese Analysen sehr umfangreich und komplex. Hilfreich ist, zunächst die Hauptakteure und Kernprozesse zu beschreiben; erst anschließend können diese detailliert untersucht werden.

Wenn Sie Ihre derzeitigen Logistikprozesse dargestellt und analysiert haben, können Sie diese auf Verbesserungspotenzial prüfen. Markieren Sie in Ihrem Modell, womit Sie starten und was genau Sie verbessern wollen. Daraus entwickeln Sie einen optimierten Logistikprozess.

Die folgenden beiden Beispiele zeigen, wie Sie Ihre Prozesse „vorher“ und „nachher“ visualisieren können.

Es wird kaum möglich sein, innerhalb eines Projekts oder eines definierten Zeitraums die gesamte überbetriebliche Wertschöpfungskette zu optimieren.

Supply-Chain-Management ist ein kontinuierlicher Verbesserungsprozess und eine zentrale Aufgabe für das Logistikmanagement der Geschäftsleitung. Deren Aufgabe ist es deshalb, das Supply-Chain-Management als Management-Prozess zu etablieren und dauerhaft zu installieren.